Vorwort und Idee

Die Corona-Pandemie zwang mich dazu, meine Zeit mit neuen Fähigkeiten zu füllen. Zu Beginn tauchte ich in die Welt der 3D-Drucker ein, doch nun habe ich den Schritt zu einem LaserCutter gewagt. Ich bin ein Technikliebhaber und finde auch ein gewisses Maß an Handwerksarbeit entspannend. Das Entwickeln und Verfeinern von Ideen in dieser Symbiose aus Handwerk und Computertechnik fasziniert mich. Trotz meiner etwas grobmotorischen Veranlagung im reinen Handwerk suche ich nach einer Möglichkeit, meiner Freizeit einen sinnvollen Ausgleich zu bieten. Zudem spiele ich mit dem Gedanken, meinen langjährigen Blog mit einem kompletten Neustart wiederzubeleben. Aus diesen Gründen entschied ich mich, einen LaserCutter anzuschaffen und den Umgang damit von Grund auf zu erlernen und zu dokumentieren.

Die Qual der Wahl

Die Idee war geboren, aber welche Art von Gerät sollte es sein? Um diese Frage zu beantworten, durchforstete ich nahezu jedes YouTube-Video zu diesem Thema. Ein Dank geht hierbei an RC Control und MPOX! Natürlich ist dies nur ein erster Einblick, aber schnell lernt man, dass es neben Diodenlasern auch CO2- und Faserlaser gibt. Welchen soll ich wählen? Faserlaser finde ich äußerst interessant, jedoch schlägt hier der Preis stark zu Buche, und man ist in Bezug auf die Fläche und die Anwendungsmöglichkeiten eingeschränkt. Mein Fokus liegt nicht nur auf Gravur, sondern auch auf dem Schneiden von Holz. CO2-Laser können das, was ich möchte, und sind auch sehr gut im Schneiden von klarem Acryl, jedoch sind diese Geräte massiv und schwer. Aufgrund meiner Wohnsituation bevorzuge ich daher etwas Mobileres. Somit bleibt nur der Diodenlaser. Wenn die Wahl getroffen ist, muss nur noch das passende Gerät gefunden werden. Auch hier gibt es gefühlt unendlich viele Hersteller. An dieser Stelle haben die oben genannten YouTube-Kanäle geholfen, denn sie bieten nicht nur Anwendungsbeispiele, sondern auch Einblicke in den Aufbau und technische Besonderheiten.

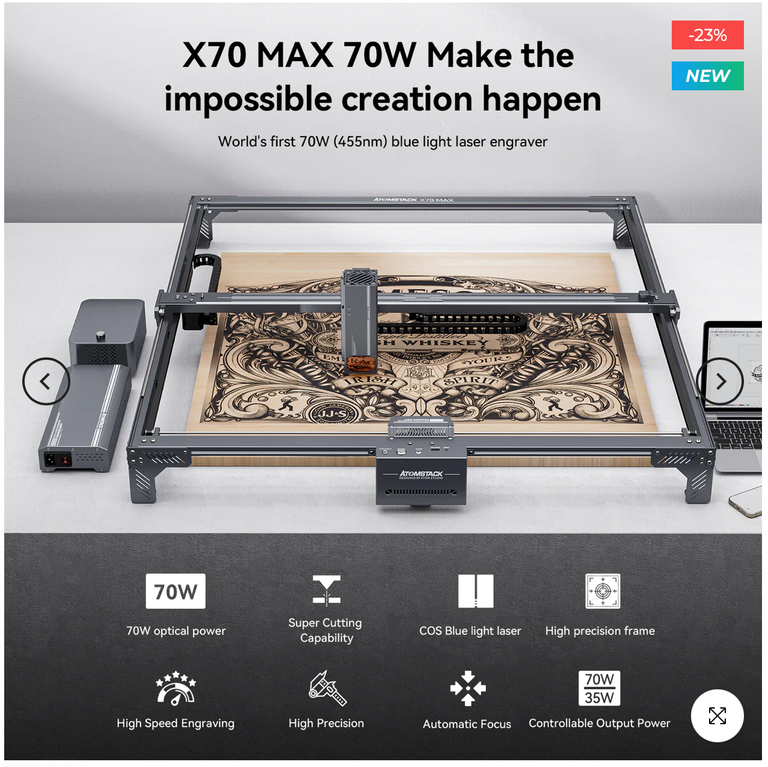

Schließlich entschied ich mich für den AtomStack X70 Max. In puncto Mobilität sicherlich nicht der einfachste Cutter, aber ich erwartete, dass dieser Laser mir technisch am wenigsten Hindernisse bereiten würde. Er verfügt über zwei Leistungsstufen (35 Watt und 70 Watt), Autofokus, Sensoren usw. und als Hauptargument eine Nutzfläche von 800 x 850 mm mit offenen Seiten.

Obwohl ich durch die Vorbestellung bereits rund 500 € gespart hatte, war der Preis immer noch hoch. Dank eines Rabatts und einer Osteraktion kam ich mit einem doppelten Honeycomb auf einen Gesamtbetrag von 2038 €.

Die erste nicht zu unterschätzende Herausforderung!

Das Gerät war bestellt, aber zwei Faktoren hatte ich bisher kaum berücksichtigt. Neben einem Raum mit ausreichend Platz braucht es auch einen passenden Tisch. Den musste ich selbst basteln, um schnell voranzukommen und dabei kostengünstig zu bleiben. Ich schraubte zwei OSB-Ein-Mann-Platten zusammen und verstärkte sie mit einem Rahmen von unten. Der improvisierte Tisch kostete gerade mal 30 €.

Der Tag der Lieferung

Fast einen Monat nach der Bestellung war es endlich so weit. Das Honeycomb traf bereits nach drei Tagen ein, aber der Cutter folgte erst Anfang Mai. Auf meiner Paketverfolgung konnte ich sehen, dass der Postbote mit kommenden 20 Stopps im Nahbereich war. Da ich das Gerät nicht bei mir aufbauen wollte und ich mit einem großen und vor allem schweren Paket rechnete, fing ich den Boten ab und verfrachtete die Kiste direkt in mein Auto. Ich musste tatsächlich die Sitze umklappen, denn mein Kofferraum reichte nicht annähernd! Und los geht's! Der Ausbau des Atomstack X70 Max Mit dem Einladen der Kiste machte ich mich auf den Weg zu meinen Eltern, die eine ungenutzte Garage / Werkstatt besitzen, die ausreichend Platz bietet, um das Gerät zu betreiben. Also wuchtete ich die Kiste auf den Tisch und öffnete sie. Zum Vorschein kam millimetergenau geschnittener Schaumstoff, der jedes Einzelteil vollständig umhüllte. Beim Auspacken merkte ich jedoch schnell, dass ich die Kiste auf den Boden stellen musste, um die Teile auf dem Tisch platzieren zu können. Ich griff zur gedruckten Anleitung und begann mit dem Aufbau. Die Qualität des kleinen Buches fiel sofort auf. Jeder Schritt war beschrieben und bebildert. Die Bilder waren so detailliert, dass man sofort erkannte, welches Teil wohin gehörte. Die Schritte waren fein abgestuft, und die benötigten Schrauben waren einzeln verpackt. Auf jeder Tüte stand, zu welchem Schritt in der Anleitung sie gehörten. Beim dritten Schritt unterlief mir jedoch bereits ein Fehler, den ich sofort korrigieren musste. Ich hatte vergessen, die Zahnriemen einzuhängen, bevor ich den Rahmen verschraubte.

Was jedoch sofort auffiel. Der Rahmen wirkte auf Bildern im Vergleich zum iKier recht filigran, aber in Wirklichkeit machte er einen sehr robusten Eindruck! Und jedes Teil passte millimetergenau. Manchmal hatte ich das Gefühl, dass das Ding aus einem Block gefräst und dann nur zum Platzsparen auseinandergeschnitten wurde. Der Aufbau dauerte jedoch locker 2-3 Stunden. Zum einen war es meine erste Erfahrung mit so einem Aufbau, was einige Zeit kostete, und zum anderen hatte ich einen weiteren entscheidenden Fehler gemacht. Ich hatte meinen Tisch so aufgestellt, dass ich nicht um ihn herumlaufen konnte. Dies konnte ich zum Glück dank meiner Größe und etwas Fingerspitzengefühl ausgleichen, aber natürlich hat auch das Zeit gekostet. Gegen Abend spürte ich bereits meinen Rücken. Das ständige Strecken, Beugen und einseitige Abstützen, während die andere Hand nach einer Schraube suchte, war alles andere als schonend und völlig ungewohnt. An einer Stelle geriet ich ins Stocken. Als es um die Verkabelung ging, war ich unsicher, ob ich alles richtig gesteckt hatte. Ich durchsuchte erneut den Karton und fand tatsächlich die fehlenden Verbindungskabel für den Airassist und das USB-Kabel im Schaumstoff versteckt. Nachdem alles angeschlossen war, verband ich das Gerät mit meinem Mac und richtete den Scanner in Lightburn ein. Der benötigte USB-Treiber war auf dem mitgelieferten USB-Stick vorhanden.

Erste Versuche mit Lightburn!

Hier muss ich erwähnen, dass ich noch viel lernen muss. Auch habe ich mich noch nicht ausführlich mit der Tabelle der empfohlenen Einstellungen für verschiedene Materialien beschäftigt, aber auch diese befindet sich auf dem USB-Stick. Nachdem ich herausgefunden hatte, wie man einen Probelauf einstellt und durchführt, versuchte ich mich an einer bereits erstellten Datei auf einem Brett. Das ging recht schnell vonstatten, aber leider verwendete ich für den Ausschnitt am Ende die falschen Einstellungen, sodass es nur eine Gravur wurde!

Was steht als Nächstes an?

Die nächsten Themen, die ich mir dringend aneignen muss, sind:

Besseres Positionieren des Lasers in Lightburn Ermittlung und Anwendung der Schnittdaten Umgang mit dem Autofokus

Verbesserungen am Aufbau

Ich werde Anschläge für die Füße drucken, so das dieser immer an der selben Stelle auf dem Tisch platziert werden kann. Sobald das erledigt ist, werde ich den Arbeitsbereich auf meine Tischplatte Gravieren und Mittelpunkte sowie andere Hilfslinien hinzufügen. Dies ist nötig weil der Aufbau des Gerätes größer ist als die tatsächliche Arbeitsfläche.